PARTENARIAT BOWE SYSTEC pour la mise sous pli- Partie 2

• Partie ❷ •

• FUSION adaptée sur mesure •

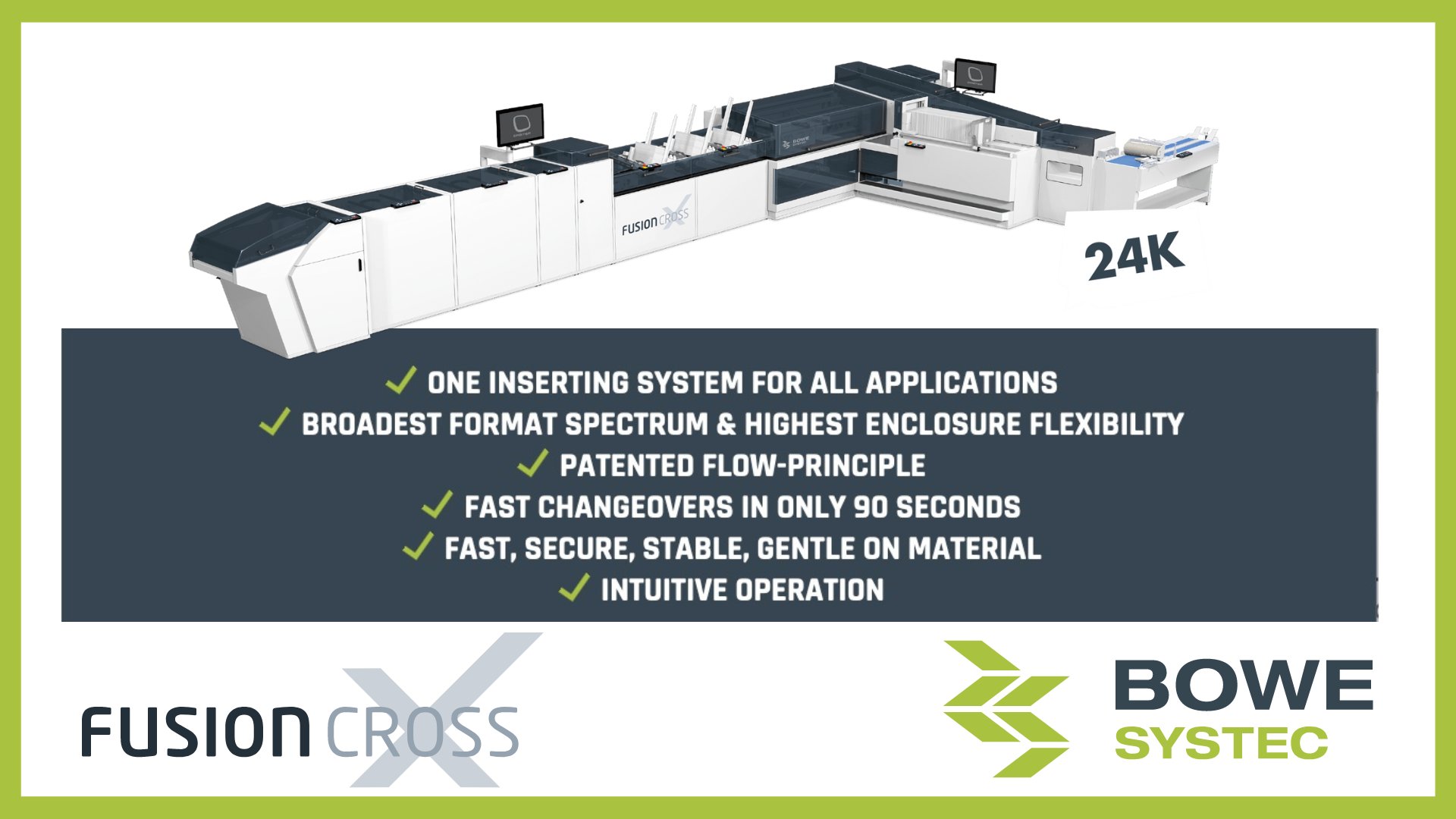

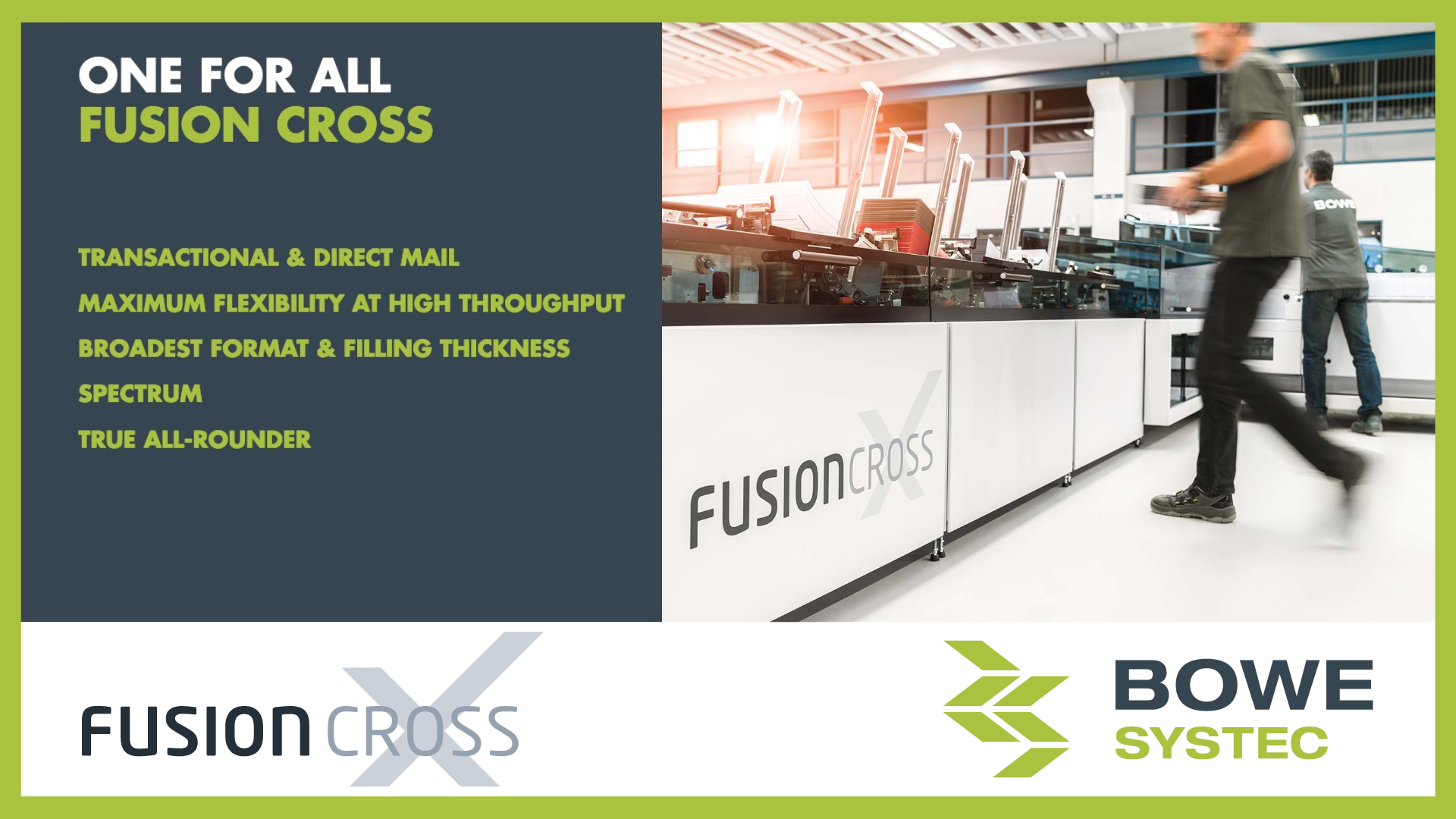

> La FUSION, machine de mise sous pli de dernière génération

💬 Bahous BENDJEDAI explique : ❝ Chez CORUS, les machines vieillissantes et rentabilisées sont amenées à laisser leur place à des machines plus récentes et plus performantes. La FUSION de BOWE SYSTEC est une machine de mise sous pli de nouvelle génération. Elle est arrivée chez nous en août 2022 pour une phase de recette et de démarrage en production. La FUSION gère 3 formats pour les enveloppes : petite/moyenne/grande soit C6, C5 et C4. Cette technologie est encore meilleure que la précédente : elle permet + d’automatisation, + de vitesse, et + de productivité. ❞

[ FOCUS PARC MACHINE BOWE SYSTEC >

➜ Fin 2022, SELSA tourne sur les 2 sites de production CORUS avec des machines de mise sous pli BOWE SYSTEC. Le site de production d’Annecy est équipé de 5 machines de mise sous pli, dont 3 SELSA : 2 machines 9G pour les enveloppes plis C6 + C5 et 1 machine FUSION, avec des temps de calage très faibles pour les plis C6 + C5 + C4.

➜ Le site de Fontenay est également équipé de 5 machines. Courant T1-2023, avant le déménagement à Bry prévu en mars, l’atelier va accueillir 1 machine 9G SELSA et 1 machine FUSION SELSA.

➜ À terme, le parc machine CORUS basculera complètement en mode SELSA, avec sur chaque site uniquement des machines FUSION de BOWE SYSTEC.

Avec la FUSION, les lots sont enchainés sans avoir besoin de calage : la machine s’auto-cale. Pas de saisie opérateur, moins d’actions humaines, donc moins de risque d’erreurs.

📌 Pour en savoir ⊕ >> BOWE SYSTEC présente la FUSION

💬 Selon Loic BUSNEL : ❝ La FUSION, multi-formats, apporte une efficience machine nouvelle et pas uniquement de la productivité brute. Aller vite… oui, bien sûr ! Mais l’objectif est surtout de produire correctement et d’apporter de la rentabilité à nos clients. Le cycle de gros volume annoncé est un chiffre théorique atteint si la machine tournait en continu sans arrêt. Or la production de documents est une course de fond, pas un sprint. Il est de fait bien plus judicieux et pérenne de produire comme le fait CORUS à des « vitesses acceptables» avec une planification intelligente de la production. ❞

💬 Bahous BENDJEDAI précise : ❝ En pratique, la FUSION récupère les informations nécessaires au changement de format en communiquant directement avec le SI. D’un point de vue opérationnel, cela lui permet de guider l’opérateur et de faciliter son travail. En effet, c’est la machine qui vérifie les infos en amont. Et pour l’aspect productivité : optimisation, industrialisation, et efficacité sont au rendez-vous. ❞

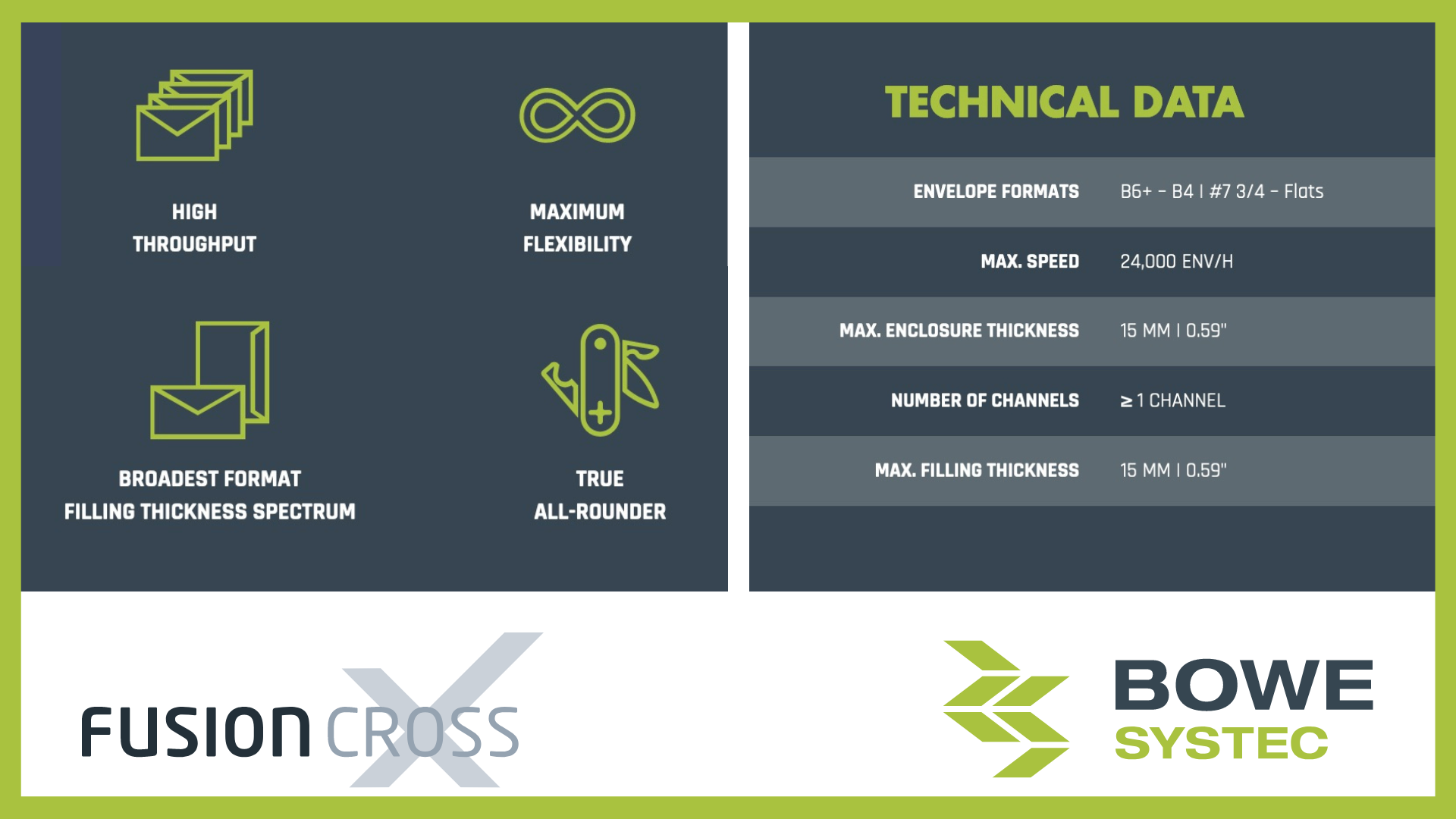

La Fusion permet à CORUS de prendre en charge 3 formats d’enveloppes : C6, C5 et C4 avec changement full automatique. Le changement de format se fait en 30 secondes !

Et les cadences sont clairement au rendez-vous !

En moyenne, la cadence en C6/C5 est de 24 000 plis/heure et de 16 000 plis/heure en C4.

💬 Bahous BENDJEDAI précise : ❝ Pour avoir un ordre d’idée, la machine Quattro dédiée au grand format C4 avait une cadence maximale à 3000 plis/heure. La Fusion augmente notre capacité journalière en grand format C4 de 500% ! ❞

Il ajoute ❝ L’investissement sur les machines BOWE SYSTEC Fusion et Turbo 9G a permis d’augmenter notre capacité de production journalière sur le site d’Annecy de 30% sur les formats C5/C6 tout en renforçant notre agilité à gérer les petits et moyens lots de manière complètement automatisée grâce à SELSA. Nous augmentons donc notre capacité journalière en mise sous pli sur le site d’Annecy à 1.2M de plis au lieu de 840 000 plis.❞

> FUSION/SELSA : le duo gagnant

💬 Bahous BENDJEDAI ❝ Lors de l’arrivée de la Fusion, nous avons enclenché la phase 2 du dispositif SELSA avec comme objectif l’amélioration du pilotage, et une meilleure ergonomie ❞ explique Bahous BENDJEDAI. ❝ Notre leimotiv est toujours le même : faire au + simple pour l’opérateur, au + efficace, avec la qualité maximale et des délais optimums pour les clients. Avec cette nouvelle organisation Fusion/SELSA II, le double objectif performance + qualité process est atteint. ❞

💬 Loic BUSNEL se remémore ❝ Nous avons fonctionné en mode projet, dans une démarche de co-construction. Chez BOWE SYSTEC, on fonctionne encore en modèle fermé. Mais dans le cas de la collaboration avec CORUS, on a tout dit à notre client et inversement ! La mutualisation dans le partenariat était indispensable, d’autant plus que l’IT était directement impliquée. CORUS nous a ouvert son système. Pour pouvoir avancer ensemble, pour passer les difficultés communes, tous les moyens nécessaires pour aboutir ont été mobilisés. La clef de la réussite a vraiment été la qualité de la relation. ❞ Il précise : ❝ L’originalité de la démarche -et cela nous a beaucoup plu, c’est que nous ne sommes pas partis des performances machines. En effet, le point de départ, c’était la volonté de CORUS d’industrialiser la gestion des petits lots. La solution ne réside donc pas (seulement) dans l’outil machine… ❞

💬 Loic BUSNEL se remémore ❝ Nous avons fonctionné en mode projet, dans une démarche de co-construction. Chez BOWE SYSTEC, on fonctionne encore en modèle fermé. Mais dans le cas de la collaboration avec CORUS, on a tout dit à notre client et inversement ! La mutualisation dans le partenariat était indispensable, d’autant plus que l’IT était directement impliquée. CORUS nous a ouvert son système. Pour pouvoir avancer ensemble, pour passer les difficultés communes, tous les moyens nécessaires pour aboutir ont été mobilisés. La clef de la réussite a vraiment été la qualité de la relation. ❞ Il précise : ❝ L’originalité de la démarche -et cela nous a beaucoup plu, c’est que nous ne sommes pas partis des performances machines. En effet, le point de départ, c’était la volonté de CORUS d’industrialiser la gestion des petits lots. La solution ne réside donc pas (seulement) dans l’outil machine… ❞

En effet, le projet SELSA va bien au delà d’une machine. De nombreux allers et retours ont été nécessaires pour arriver à une solution opérationnelle qui a ensuite été améliorée. Cela aurait tout simplement été impossible à réaliser sans la qualité de relation exceptionnelle qui existe entre CORUS et BOWE SYSTEC.

💬 Loic BUSNEL❝ C’est une co-construction, un véritable travail d’équipes qui ont su résoudre ensemble les problématiques. Chacun a imposé des spécifications à l’autre. ❞

Des réunions hebdomadaires ont été organisées, avec des COPIL mensuels en complément.

Il y a eu beaucoup d’échanges et de nombreux interlocuteurs concernés :

- coté CORUS : Hervé JOURDAN – Direction Générale Groupe et François BALLAGUY – DGA Groupe se sont impliqués avec Emmanuel MORICE – Direction Achats Groupe et Olivier BESSON – Directeur Technique Groupe, aux cotés de Bahous BENDJEDAI -Direction Industrielle, et avec des relais opérationnels sur le site d’Annecy, en particulier : Guillaume LANGEVIN – Chef d’Atelier à Annecy et Emmanuel LANGEVIN – Chef d’Atelier Adjoint.

- coté BOWE SYSTEC : Loic BUSNEL -DG France a été épaulé par 4 à 5 personnes en France, et autant au niveau de l’usine en Allemagne. De plus, des collaborateurs BOWE SYSTEC sont physiquement présents au quotidien sur les sites de production CORUS pour assurer la maintenance préventive et curative des machines du parc. Ils sont intégrés aux équipes CORUS sous la responsabilité de Bahous BENDJEDAI et du chef d’atelier de chacun des sites.

💬 Loic BUSNEL reconnait : ❝ Au delà de la volonté, Il a fallu relever les manches ! Nous avons su mobiliser différents métiers, différentes compétences et expertises et sortir du cadre franco-français. Nos clients peuvent réellement nous faire grandir via des développements d’ interfaces spécifiques sur machine. Cela permet de remonter leurs besoins directement au niveau des interlocuteurs usine. Dès le début, ils sont beaucoup plus impliqués dans le projet car on touche à l’interface native. C’est un gros changement pour BOWE SYSTEC.

💬 Loic BUSNEL reconnait : ❝ Au delà de la volonté, Il a fallu relever les manches ! Nous avons su mobiliser différents métiers, différentes compétences et expertises et sortir du cadre franco-français. Nos clients peuvent réellement nous faire grandir via des développements d’ interfaces spécifiques sur machine. Cela permet de remonter leurs besoins directement au niveau des interlocuteurs usine. Dès le début, ils sont beaucoup plus impliqués dans le projet car on touche à l’interface native. C’est un gros changement pour BOWE SYSTEC.

Résultat : Nous avons customisé les machines pour que la FUSION/SELSA de CORUS ne soit pas celle de quelqu’un d’autre. Ce que BOWE SYSTEC fait pour CORUS nous sert d’exemple. En tant que constructeur, BOWE SYSTEC peut capitaliser à l’international sur cette expérience pour d’autres projets, même si rien n’est duplicable en l’état, car ce développement sur mesure est très lié à l’IT CORUS.❞

💬 Bahous BENDJEDAI explique fièrement : ❝ L’intégration de SELSA dans la Fusion est une 1ère mondiale. Elle est le fruit d’un travail effectué en collaboration avec la maison mère de BOWE SYSTEC en Allemagne. On avait à cœur de ne surtout pas perdre notre adaptabilité, car c’est ce qui fait la force de CORUS : sa flexibilité, son agilité. La différence n’est pas apportée par la machine en elle même, car soyons réalistes, les performances machines sont à peu près équivalentes. ❞

💬 Loic BUSNEL précise : ❝ On sait que nos machines fonctionnent, elles savent produire, on est les seuls sur certains marchés. Mais avec CORUS, on va plus beaucoup plus loin. L’objectif de CORUS est de vouloir toujours mieux utiliser nos machines. La logique en matière de ROI de CORUS est assez inhabituelle. Peu de nos clients raisonnent ainsi. Avec SELSA, on produit mieux, et pas forcement plus vite, mais le ROI est meilleur. ❞

> État des lieux concret et honnête

La mise en service est un processus long et itératif…

💬 Comme le résume très bien Loic BUSNEL : ❝ La machine, pas de problème, elle tourne. La difficulté consiste à bien calibrer le dialogue entre la prod et l’IT. ❞

💬 Guillaume LANGEVIN renchérit : ❝ Le démarrage a été chaotique, mais c’est tout à fait logique. Cela prend du temps, et mobilise les équipes. C’est un travail d’ajustement qui se fait sur mesure, c’est co-construit, un projet vraiment réalisé en co-collaboration. Donc forcément il y a des allers-retours. ❞

💬 Réaliste, Bahous BENDJEDAI explique : ❝ Entre CORUS et BOWE SYSTEC, tout n’est pas rose tous les jours… Nous sommes très exigeants vis à vis du partenaire BOWE SYSTEC. La situation est parfois tendue car nous cherchons toujours à améliorer les choses, trouver de nouvelles solutions. Les « problèmes » font parties du processus normal. Même s’il y a des phase de tests et de recettes réalisées en amont – et ce fut bien évidemment le cas, il subsiste toujours des « surprises » à l’installation. Encore une fois, cela est parfaitement normal. En effet, lors du passage réel en production, la phase d’installation peut parfois être délicate. La phase de recette permet de découvrir des problématiques mécaniques ou software. Il faut alors savoir bien travailler ensemble pour que tous les problèmes rencontrés soient résolus. Plus les problématiques durent dans le temps, plus les opérateurs peuvent avoir une vision négative du changement. On trouve donc ensemble des solutions, via la communication, l’explication. Et on met en place des correctifs, des actions curatives quand cela est nécessaire. On continue ainsi à se voir toutes les semaines. Et Il y a du personnel BOWE SYSTEC dédié à la mise en place opérationnelle du projet qui est physiquement présent sur le site CORUS. ❞

💬 Sur le terrain opérationnel, Guillaume et Emmanuel LANGEVIN partagent le même point de vue : ❝ Globalement, l’apport des collaborateurs BOWE SYSTEC est positif. ❞

💬 Sur le terrain opérationnel, Guillaume et Emmanuel LANGEVIN partagent le même point de vue : ❝ Globalement, l’apport des collaborateurs BOWE SYSTEC est positif. ❞

En prenant la parole à tour de rôle, ils expliquent : ❝ Quand il y a des pannes, du type bourrage ou problème d’insertion, alors c’est parfois long à régler… Nous trouvons que, dans certains cas, les gens de chez BOWE SYSTEC ne vont pas assez en profondeur : ils leur arrivent de modifier quelques paramètres pour solutionner le dysfonctionnement plutôt que de régler définitivement le problème. On apprécie bien quand tout est carré et maitrisé… Alors pour nous, il y a une encore des pistes d’améliorations possibles dans la prise en charge des pannes. Les hommes de maintenance BOWE SYSTEC sur notre site ne sont pas des techniciens formés spécifiquement sur la FUSION ; ils doivent donc parfois faire venir un spécialiste pour débloquer la situation. Ce serait un gain de temps et d’efficacité si on avait un technicien sur place en permanence car cela nous permettrait d’assurer avec certitude les départs à J. Bien sûr, nous avons conscience que sur cela représente un coût très/trop important d’avoir des experts à demeure… C’est déjà très bien de pouvoir s’appuyer au quotidien sur des ressources opérationnelles, et de faire ponctuellement appel au technicien d’astreinte. ❞

…mais les résultats sont là et la satisfaction au rendez-vous !

💬 Bahous BENDJEDAI se réjouit : ❝ 1 fusion permet de remplacer 2 à 3 machines ! Très concrètement, 3 machines sont parties pour laisser place à la Fusion. ❞ Il précise dans la foulée : ❝ Se doter des moyens d’augmenter les volumes de production ne signifie pas du tout que notre objectif soit une baisse en personnel. Alors certes, nous avons besoin de moins de monde pour pouvoir produire, mais pour autant il n’y a pas de départ de personnel envisagé. Cela va nous permettre d’accueillir de nouveaux clients dans de bonnes conditions. On souhaite se doter de matériel de dernière génération pour être toujours + efficace ; cela nous permet de disposer des bases nécessaires pour poursuivre notre développement de la croissance. ❞

💬 Bahous BENDJEDAI constate : ❝ Le marché du travail est tendu, et comme tout le monde, nous avons parfois des difficultés pour fidéliser les équipes. La combinaison de notre organisation SELSA et de la FUSION permettent de rendre le travail sur machine + simple, et – éprouvant physiquement. Notre volonté est d’ailleurs de proposer à terme un environnement de production full SELSA. Aujourd’hui, à Annecy, on y est à 60% car il y a encore du spécifique. Et on aura une situation similaire sur notre tout nouveau site de Bry en IDF qui sera opérationnel fin T2-2023.❞

❝ Concrètement, les résultats sont tangibles : peu importe la taille des lots, l’enchainement est fluide ET sans arrêt pour l’opérateur ❞ poursuit Bahous. ❝ Auparavant, il fallait compter de 9 à 10 minutes de gestion autour de chaque lot. La production était mise à l’arrêt entre chaque lot. En effet, avant pour changer de format d’enveloppe, disons par exemple pour passer C5 à C6, il fallait utiliser une clef à main, ouvrir le capot, et régler mécaniquement la poche de pliage. Aujourd’hui, le changement de format s’effectue en transparence et en moins de 30 secondes. La mise en place du soft SELSA sur la machine FUSION, une première mondiale, nous permet d’automatiser également la mise sous pli des petits lots en format C4 et ainsi gagner en sécurité et productivité. Nous passons à une moyenne par lot à 2min au lieu de 8min.❞

Points de vue du côté atelier

💬 Présents au quotidien dans l’atelier, Emmanuel et Guillaume LANGEVIN expriment leurs craintes, leurs attentes, et au final… leur satisfaction ! Morceaux choisis de leur témoignages :

❝ Au départ, notre crainte, c’était de rencontrer des difficulté pour gérer plusieurs lots, et donc de devoir changer fréquemment de format. Mais en fait cela se passe bien, cela se fait tout seul ! Il y a juste à intervenir en cas de gâche ou de bourrage machine. ❞

❝ La satisfaction est donc pour nous au rendez-vous, les bugs sont désormais presque tous résolus. ❞

❝ Aujourd’hui, c’est bien rodé : dans la production de tous les jours, ça coule de source. SELSA II + FUSION, c’est un gain de temps important pour la prise en charge des petits lots ❞

❝ Pour l’instant, la machine est toute neuve… donc on verra bien à l’usage dans le temps. Globalement, cela nous apporte un gros soulagement pour aborder les dossiers. Par exemple, cette machine va beaucoup nous soulager, surtout en format A4. La FUSION apporte + de productivité : elle est + rapide, ca dépote. ❞

❝ C’est un régal pour la gestion multi-feuillets : jusqu’à 1,2 cm en épaisseur, ça passe tout seul dans l’enveloppe »

❝ Le nouveau dérouleur bobine en entrée machine est bien, franchement, c’est le top. Il se rembobine tout seul en cas d’adret prolongé.❞

❝ Aucun bug et vitesse à fond les ballons : ça tourne super bien. ❞

❝ On en voudrait vite une deuxième 😉 ❞

❝ À Paris, ils vont voir la différence ! ❞

> Amélioration des conditions de travail

Bien sûr, de tels changement ont nécessairement des conséquences directes sur le travail des opérateurs. Positives, elles reflètent parfaitement la vision CORUS.

💬 Loic BUSNEL résume très bien la position de CORUS sur ce sujet : ❝ Pour CORUS, ce n’est pas seulement la performance de la machine qui compte, mais également la performance humaine. ❞

💬 Bahous BENDJEDAI précise : ❝ Depuis 2016, les opérateurs sont réceptifs vis à vis de notre façon de faire évoluer leur travail. L’accueil a été plutôt très bon : le changement est apprécié, même si il y a eu au début quelques réticences. Aujourd’hui, ils sont complètement habitués avec le mode de travail induit par notre organisation. À choisir, il y a toujours une préférence marquée pour travailler sur les machines SELSA car il n’y a aucun réglage à faire, aucun problème mécanique à gérer, puisque les changement de formats s’opèrent seuls. ❞

Avec la FUSION, l’amélioration des conditions de travail sur machine est en effet vraiment significative.

💬 Emmanuel LANGEVIN témoigne : ❝ La pénibilité est moindre, il y a moins d’effort à fournir car beaucoup de contrôles sont faits par la machine. ❞

Les opérateurs ne s’y trompent pas : ils sont ultra volontaires pour travailler sur les machines FUSION. Pour eux, c’est moins de vigilance, moins de fatigue, moins de stress, moins de pression. De fait, l’opérateur qui travaille sur la FUSION apprécie de se pouvoir se concentrer uniquement sur la production. Il préfère logiquement ne pas s’arrêter : c’est moins fatigant mentalement et moins éprouvant physiquement. Conséquence positive directe pour l’opérateur : il a moins de risque d’erreurs et par la même moins de risque d’accidents.

💬 Autre conséquence notable relevée par Emmanuel LANGEVIN : ❝ Le process d’intégration est beaucoup + facile, l’opérateur a moins besoin de connaissances purement métier. Et c’est une très bonne chose. C’est un véritable gain de temps, et cela permet de ne pas avoir tout à expliquer en détail. Par exemple, plus besoin d’entrer dans le choix des flammes au niveau de l’affranchissement. C’est plus facile pour les opérateurs qui n’ont plus besoin de comprendre les particularités des tarifs postaux. ❞

💬 De son côté, Guillaume LANGEVIN constate ❝ La FUSION fonctionne de mieux en mieux, même s’il reste encore quelques petits détails à régler à la marge. C’est une belle machine, pas très difficile à prendre en main : il n’y a rien de très compliqué. C’est assez intuitif, assez logique, car bien conçu. En 1 heure, l’opérateur est formé sur quelques points essentiels comme le calibrage des enveloppes ( il y a plein de passages avant d’arriver à l’insertion, il y a beaucoup de cellule: donc au début, on tâtonne un peu) ou le réglage des annexes. ❞

💬 Bahous BENDJEDAI voit encore plus loin et nous dévoile les prochaines étapes… ❝ Au delà d’améliorer les conditions de travail des opérateurs de mise sous plis, on cherche également à parfaire la situation du coté des opérateurs en amont, c’est à dire sur la partie impression. Ainsi, on travaille sur le principe de regrouper la production par « tas » : x clients / x lots avec les mêmes conditions de fabrication. Par exemple : tous les clients en 80g Q R°V°. L’ERP CORUS sait regrouper les lots. Et à moyen terme chez CORUS, cela deviendra la norme. ❞

L’amélioration continue est un principe de réalité sur les sites de production CORUS. Affaire à suivre…

La première de l’article, c’est ici > • Partie ❶ •

📌 En complément >> Articles à lire ou à relire concernant la production industrielle de documents sortant par CORUS

PARTENARIAT BOWE SYSTEC pour la mise sous pli- Partie 1 > Article du 10 janvier 2023

Pour la première fois, CORUS dévoile les tenants et aboutissements de la relation exceptionnelle entretenue avec son partenaire BOWE SYSTEC, et vous fait entrer dans les coulisses de la mise sous pli.

PCA / PRA : UN ATOUT STRATÉGIQUE ET TACTIQUE > Article du 29 avril 2021

> Aucune société n’est à l’abri d’aléas et autres évènements perturbateurs du bon déroulement de son activité. L’attitude responsable consiste à concevoir préventivement un dispositif permettant de faire face à une activité partiellement ou totalement à l’arrêt.

LA MISE SOUS PLI EN DOUBLE ENTRÉE CONTINUE > Article du 21 novembre 2019

> CORUS a travaillé en interne sur un développement informatique spécifique, puis sur la partie machine en étroite collaboration avec BOWE SYSTEC, son partenaire historique

ZOOM SUR… LA PRODUCTION INDUSTRIELLE DE DOCUMENTS > Article du 3 mai 2019

> Dans les coulisses de la production papier avec Bahous BENDJEDAI Directeur de production du Groupe CORUS : PCA, SELSA…CORUS renouvelle chaque jour ses engagements en matière de respect des délais et d’optimisation de la qualité de ses prestations.

Partenariats gagnants pour l’édition et la mise sous plis > Article du 6 septembre 2018

> Pour renforcer le niveau de prestation apporté à ses clients, CORUS s’inscrit dans la durée et dans la co-construction avec ses partenaires métiers. Deux fournisseurs machines en particulier contribuent pleinement à cette organisation éprouvée, efficace, sécurisée et pérenne. BOWE SYSTEC pour la mise sous plis et CANON pour l’ impression